Le Chloraflon©

L’histoire du chloraflon®

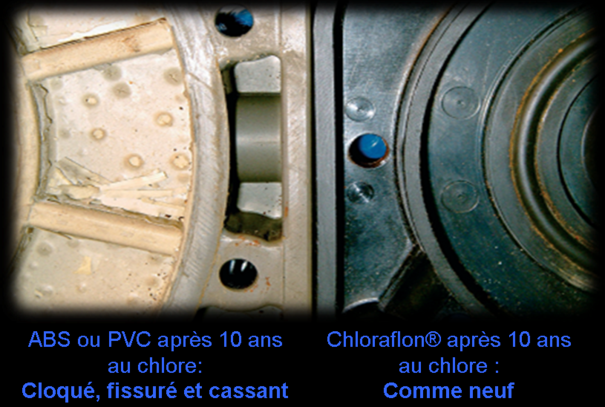

Entre 1963 et 1989, les appareils de chloration CIFEC étaient en ABS ou en PVC, et les flexibles en PEHD.

Les ingénieurs CIFEC, en étroites collaboration avec les exploitants des appareils, avaient remarqué que ces plastiques traditionnels subissaient des attaques chimiques de la part du chlore gazeux :

– Le PVC cloquait, se gondolait et mollissait dans le temps,

– Les flexibles en PEHD devenaient fuyards, puis se réduisaient progressivement en poudre,

– L’ABS cloquait et devenait cassant ce qui posait problèmes lors de montage et démontage d’appareil,

– Même le PTFE (Téflon), en présence d’UV, présentait des traces de coupures à cause du contact avec du chlore radicalaire naissant.

Ces attaques chimiques provoquaient à l’époque de nombreux problèmes d’utilisation : Prises d’air, sous chlorations intempestives, pannes, formation de dépôts blanchâtres dans les tubes gradués, pollution de l’eau traitée, formation de beurre de chlore collant et gênant le fonctionnement des appareils… etc…

Pendant longtemps, ces problèmes ont été considérés comme étant sans solution. Le pouvoir oxydant du chlore gazeux était trop puissant.

Puis de nombreuses années de recherches en laboratoire, avec des fabricants renommés de polymères, ont apportées un certains nombre de découvertes au fil du temps.

Il fut alors décidé de s’orienter vers la création d’un plastique nouvelle génération, qui résisterait au pouvoir oxydant du chlore.

Le but de l’opération : proposer un matériel de chloration fiable, autonome, demandant peu d’intervention et peu de maintenance, rendant ainsi la méthode de chloration au chlore gazeux comme étant la plus stable et la plus facile à utiliser du marché.

1989 : Les recherches aboutissent enfin, Cifec lance sur le marché du traitement des eaux un tout nouveau matériau : le Chloraflon® spécial chlore.

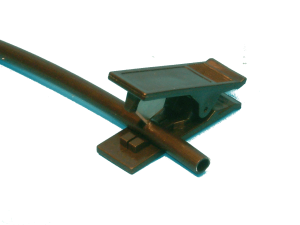

Mais c’est un plastique qui se révèle être très difficile à injecter, les ingénieurs ne peuvent alors que proposer les flexibles en Chloraflon®, pour remplacer ceux en Pehd. Les chloromètres, débitmètres, inverseurs et hydroéjecteurs restent donc en ABS/PVC.

1996 : La méthode d’injection de pièces complexes en Chloraflon® est mise au point, et CIFEC peut enfin lancer sur le marché les premiers Chloromètres en Chloraflon® CHLORO+®, fabriqués en France. Les autres appareils suivront ensuite rapidement.

Qu’est ce que le chloraflon® ?

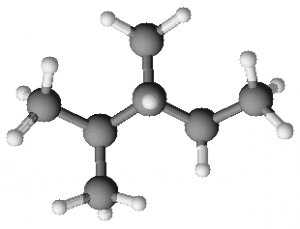

C’est un polymère à haute teneur en Fluor, ce qui le rend particulièrement résistant aux attaques du chlore. Sa formule chimique unique lui permet de résister au chlore gazeux sous toutes ses formes, aux retours d’eau accidentels, et même aux passages de chlore liquéfiés!

Par ailleurs, il est utilisable à une température comprise entre -50°C et +165 °C, il ne craint donc ni le gel, ni les fortes chaleurs.

Aujourd’hui, son utilisation permet à CIFEC de proposer des appareils de chloration non-jetables : La durée de vie des chloromètres, débitmètres et hydroéjecteurs CIFEC en Chloraflon® est supérieure à 30 ans. Ce sont d’ailleurs les seuls chloromètres du marché qui ne demandent qu’une maintenance tous les 5 ans, c’est aussi le seul chloromètre de conception et fabrication Française.

Le Chloraflon® est proposé pour satisfaire les exploitants qui souhaitent s’offrir du matériel durable une bonne fois pour toute, et non plus du matériel devant être remplacés régulièrement.

Utiliser le Chloraflon®, c’est aussi suivre la voie du développement durable :

– Une diminution drastique des frais de renouvellement et d’entretien (Retours sur investissement)

– Une diminution drastique du taux de panne (Moins de déplacements en véhicule, et de temps passé sur site)

– Diminution drastique des déchets générés par les opérations de renouvellement de matériel (gestion écologique et éco-responsable des ressources naturelles)

L’utilisation du Chloraflon® en image